La Planificación de Requerimientos de Material (MRP) es un sistema de gran utilidad en la gestión de inventarios y producción en la industria. A través de la optimización de los recursos y la mejora en la coordinación de las actividades productivas, el MRP permite a las empresas reducir costes, mejorar la eficiencia operativa y asegurar la disponibilidad de productos en el momento adecuado. Este artículo vamos a abordar en detalle qué es el MRP, su composición, funcionamiento, beneficios y los pasos necesarios para su implementación exitosa. ¡Empezamos!

¿Qué es la Planificación de Requerimientos de Material (MRP)?

La Planificación de Requerimientos de Material (MRP) es un sistema de gestión que ayuda a las empresas a determinar las cantidades necesarias de materiales y el momento preciso para su adquisición o producción. Su objetivo principal es asegurar que los materiales y productos estén disponibles para la producción y entrega al cliente, minimizando los niveles de inventario y los costes asociados. El MRP se basa en tres componentes clave: la Lista de Materiales (BOM), el Registro Maestro de Inventarios y el Plan Maestro de Producción (MPS).

Composición de la Planificación de Requerimientos de Material (MRP)

La Planificación de Requerimientos de Material está formada por diferentes componentes como la Lista de Materiales (BOM), el Registro Maestro de Inventarios o el Plan Maestro de Producción. A continuación, vamos a detallar cada uno de estos conceptos para tener una visión completa de la MRP.

Lista de Materiales (BOM)

La Lista de Materiales (BOM) es un desglose detallado de todos los componentes y materias primas necesarios para fabricar un producto final. Este documento es esencial para el MRP, ya que permite descomponer cada producto en sus partes constituyentes, facilitando la planificación de las necesidades de material. La BOM incluye información sobre las cantidades requeridas de cada componente, su relación jerárquica y cualquier especificación técnica relevante.

Registro Maestro de Inventarios

El Registro Maestro de Inventarios contiene información actualizada sobre el inventario disponible y las órdenes pendientes de cada material y componente. Este registro es fundamental para el MRP, ya que permite comparar las necesidades de materiales con los niveles de inventario actuales, identificando posibles faltantes o excesos. Además, el Registro Maestro de Inventarios facilita la gestión de los movimientos de inventario, incluyendo recepciones, transferencias y despachos.

Plan Maestro de Producción (MPS)

El Plan Maestro de Producción (MPS) es un plan detallado que establece qué productos se van a fabricar, en qué cantidad y en qué fechas. El MPS es la base sobre la cual el MRP calcula las necesidades de materiales, descomponiendo los productos finales en sus componentes según la BOM. Este plan debe ser lo suficientemente flexible para adaptarse a cambios en la demanda y otros factores externos, asegurando que la producción se alinee con las necesidades del mercado.

Funcionamiento de la Planificación de Requerimientos de Material (MRP)

A continuación, una vez revisados los componentes de la MRP, vamos a detallar el funcionamiento de este sistema. Este proceso se desglosa en dos principales etapas: el proceso de cálculo de necesidades de material y la integración de los datos y la emisión de órdenes.

Proceso de cálculo de necesidades de material

El proceso de cálculo de necesidades de material es el núcleo del MRP. A partir del Plan Maestro de Producción, el MRP descompone cada producto final en sus componentes y materias primas requeridas, utilizando la Lista de Materiales. Luego, compara estas necesidades con los niveles de inventario actuales y las órdenes pendientes registradas en el Registro Maestro de Inventarios. Con esta información, el MRP determina qué materiales se deben pedir y cuándo, emitiendo órdenes de compra y de producción en consecuencia.

Integración de datos y emisión de órdenes

La integración de datos es crucial para el funcionamiento efectivo del MRP. Al combinar la información del Plan Maestro de Producción, la Lista de Materiales y el Registro Maestro de Inventarios, el MRP proporciona una visión holística de las necesidades de material y los recursos disponibles. Esta integración facilita la emisión de órdenes de compra y producción de manera precisa y oportuna, asegurando que los materiales necesarios estén disponibles cuando se necesitan, sin incurrir en excesos de inventario.

Beneficios del MRP en la gestión de la cadena de suministro

Una vez se ha comprendido el funcionamiento de la Planificación de Requerimientos de Material (MRP) vamos a analizar qué beneficios aporta a las empresas que lo incluyen dentro de sus procesos.

Optimización de inventarios

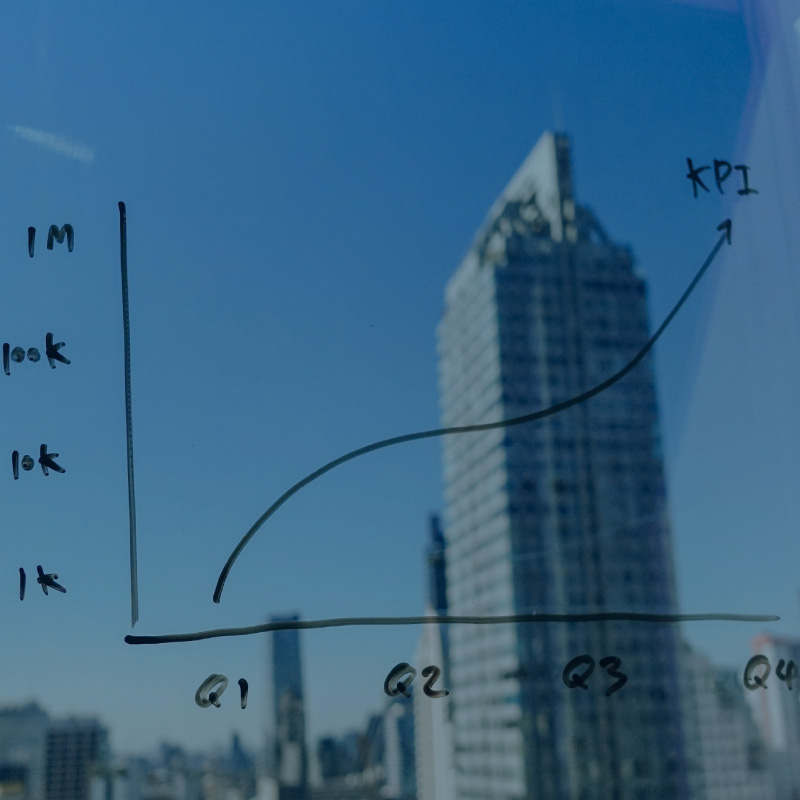

La optimización de inventarios es uno de los principales beneficios de la Planificación de Requerimientos de Material. Al calcular de manera precisa las necesidades de materiales, el MRP ayuda a mantener niveles de inventario más bajos, reduciendo los costes de almacenamiento y evitando tanto el exceso de inventario como las faltas de stock. Esto se traduce en una mayor eficiencia operativa y una mejor utilización de los recursos financieros.

Mejora en la planificación de la producción

El MRP permite una planificación más efectiva de la producción, asegurando que todos los materiales necesarios estén disponibles cuando se necesitan. Esto reduce los tiempos de inactividad en la producción y mejora la eficiencia operativa, permitiendo a las empresas cumplir con los plazos de entrega y mejorar la satisfacción del cliente. Además, la capacidad de ajustar rápidamente el plan de producción en respuesta a cambios en la demanda es crucial en mercados dinámicos y en constante cambio.

Visibilidad y control de la cadena de suministro

Al integrar datos de inventarios, producción y órdenes de compra, la Planificación de Requerimientos de Material proporciona una visión holística de la cadena de suministro, facilitando el control y la gestión de todos los procesos implicados. Esta visibilidad mejorada permite identificar y resolver problemas de manera proactiva, optimizando el flujo de materiales y productos a lo largo de la cadena de suministro. Además, el MRP facilita la colaboración entre los diferentes departamentos de la empresa, mejorando la coordinación y la comunicación.

Implementación de la Planificación de Requerimientos de Material (MRP)

Ya sabemos qué es la Planificación de Requerimientos de Material, de qué elementos se compone, cómo se lleva a cabo el proceso y los beneficios que aporta a las empresas. Ahora, vamos a ver de qué manera podemos implementarla de forma óptima en cualquier compañía.

Selección del software adecuado

La selección del software adecuado es un paso crucial en la implementación del MRP. Es fundamental elegir una solución que pueda integrar y procesar la información de los inventarios, las listas de materiales y el programa maestro de producción de manera efectiva. El software debe ser capaz de manejar grandes volúmenes de datos y proporcionar informes precisos y en tiempo real. Además, es importante que la solución elegida sea flexible y escalable, permitiendo adaptarse a las necesidades cambiantes de la empresa. En la actualidad, existen diversas herramientas para Supply Chain Planning que facilita la gestión de todos estos procesos.

Capacitación del personal

Para implementar eficazmente un sistema MRP, es esencial capacitar al personal en el uso del software y en la interpretación de sus resultados. La formación debe cubrir todos los aspectos del MRP, desde la introducción de datos hasta la generación de informes y la toma de decisiones basada en la información proporcionada por el sistema. Además, es importante fomentar una cultura de colaboración y comunicación entre los diferentes departamentos implicados en la cadena de suministro, asegurando que todos comprendan y apoyen el funcionamiento del MRP.

Mantenimiento de datos precisos y actualizados

El mantenimiento de datos precisos y actualizados es fundamental para el éxito del MRP. Los datos de inventarios, listas de materiales y programas de producción deben ser revisados y actualizados regularmente para asegurar que el MRP pueda generar planes de material precisos. Además, es importante establecer procedimientos claros para la introducción y actualización de datos, minimizando el riesgo de errores y garantizando la integridad de la información.

Implementa el MRP y aumenta tu eficiencia

En resumen, la Planificación de Requerimientos de Material (MRP) es una herramienta esencial en la gestión de la cadena de suministro que ayuda a las empresas a optimizar sus inventarios, mejorar la planificación de la producción y reducir costes. Al proporcionar una visión integral de las necesidades de material y facilitar una respuesta rápida a los cambios en la demanda, el MRP contribuye significativamente a la eficiencia operativa y a la satisfacción del cliente. Implementar un sistema MRP requiere la selección del software adecuado, la capacitación del personal y el mantenimiento de datos precisos y actualizados. Al seguir estas estrategias, las empresas pueden mejorar significativamente su capacidad para entregar productos de alta calidad de manera oportuna, cumpliendo con las expectativas de los reguladores y los clientes.

En Imperia contamos con un software para la optimización de la cadena de suministro que permite a las empresas optimizar al máximo sus procesos operativos. Además, contamos con funcionalidades específicas como el MRP haciendo que utilizar estos sistemas sea sencillo y eficaz. Si quieres conocer más sobre nuestra herramienta pide ahora una demo gratuita.

Introduce tu mail y descarga el contenido

En la gestión de la cadena de suministro, identificar los elementos clave que requieren una atención especial puede marcar la diferencia entre el éxito y el fracaso.