Mantener un flujo continuo de productos es básico para satisfacer las necesidades de nuestros clientes y garantizar la reputación de nuestra empresa. Parece algo sencillo, sin embargo, la gestión de inventarios está repleta de desafíos y exige una gestión basada en la estrategia. Uno de los problemas más comunes que podemos encontrar en este ámbito es la falta de stock. Por eso, hoy vamos a hablar sobre el Punto de Reorden, también conocido como ROP (Reorder Point), un concepto que nos ayudará a prever y evitar las roturas de stock. En este artículo, exploraremos qué es el ROP, cómo calcularlo y por qué su correcto uso es esencial en la gestión de la cadena de suministro. ¡Empezamos!

¿Qué es el Punto de Reorden (ROP)?

El Punto de Reorden (ROP) es un indicador que señala el momento exacto en el que una empresa debe realizar un nuevo pedido para evitar quedarse sin stock. Se basa en factores como la demanda promedio diaria, el tiempo de entrega de los proveedores y un stock de seguridad diseñado para cubrir imprevistos.

Este concepto se utiliza principalmente en la planificación y gestión de inventarios para asegurar la continuidad de las operaciones y satisfacer las necesidades del mercado sin incurrir en sobrestock y generar costes innecesarios.

Factores que forman parte del Punto de Reorden (ROP)

Antes de calcular el Punto de Reorden correctamente, es necesario considerar varios elementos clave que influyen directamente en su precisión y utilidad. Por lo tanto, antes de ponernos a calcular nada, debemos tener clara nuestra demanda diaria promedio, el lead time y nuestro stock de seguridad.

Demanda diaria promedio

La demanda diaria promedio es la cantidad media de productos que se venden en un día. Este dato es esencial, ya que proporciona una base para calcular cuánta mercancía se necesita durante el periodo de entrega del proveedor.

Para determinar esta cifra, se deben analizar los datos históricos de ventas o consumo, considerando factores estacionales o patrones de comportamiento que puedan alterar la demanda en ciertos momentos del año.

Podemos calcularlo de la siguiente forma: dividimos el total de productos vendidos en un periodo de tiempo por el número de días que tiene dicho periodo.

Tiempo de entrega y su impacto

El lead time, también conocido como tiempo de entrega, es el periodo que transcurre desde que se realiza un pedido hasta que llega al almacén o punto de consumo. Un tiempo de entrega más largo puede incrementar la probabilidad de quedarse sin stock, especialmente si la demanda aumenta inesperadamente durante este periodo.

Es crucial tener en cuenta posibles retrasos causados por problemas logísticos, condiciones climáticas o interrupciones en la cadena de suministro global. Ajustar el ROP teniendo en cuenta estos riesgos es fundamental para garantizar su efectividad.

Stock de seguridad: la red de protección

El stock de seguridad es una reserva adicional de productos que se mantiene en el inventario para hacer frente a imprevistos, como un aumento inesperado en la demanda o retrasos en las entregas. Este elemento actúa como un amortiguador que protege a las empresas de interrupciones en su flujo de operaciones.

Determinar el nivel adecuado de stock de seguridad requiere un análisis detallado de los datos históricos y las posibles variaciones en la demanda y el tiempo de entrega. Si quieres aprender a calcular el stock de seguridad no te pierdas nuestra entrada del blog.

¿Por qué es importante el Punto de Reorden en la cadena de suministro?

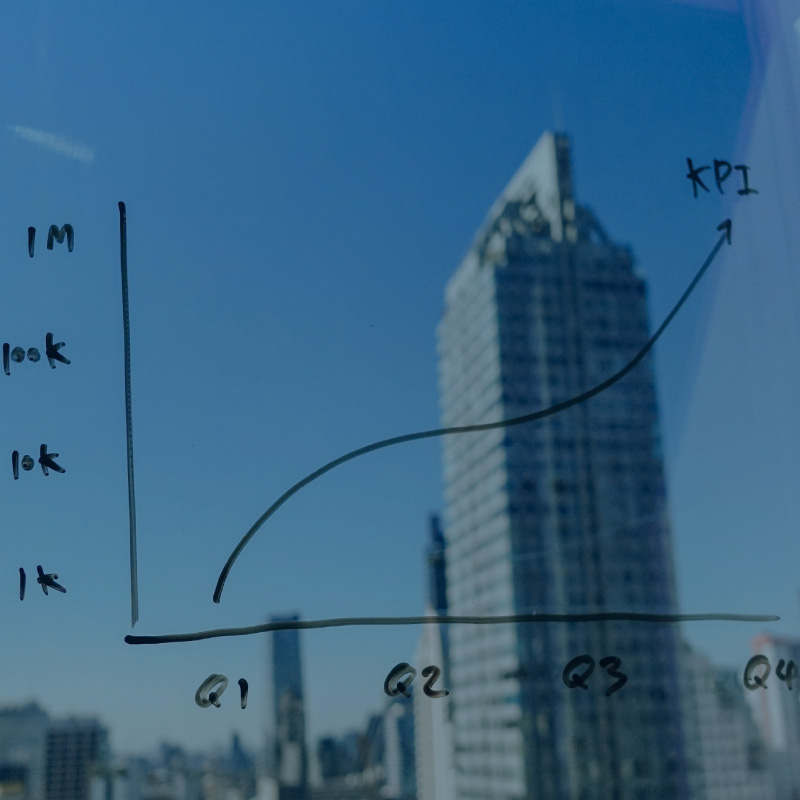

El Punto de Reorden no solo ayuda a evitar la falta de stock, sino que también tiene un impacto positivo en diversos aspectos operativos y financieros de la empresa. A continuación, desglosamos aquellos más relevantes.

Reducción de costes logísticos

Una gestión eficiente del ROP permite minimizar costes logísticos al evitar pedidos de emergencia, optimizar el uso de los recursos y reducir gastos asociados al almacenamiento de excedentes.

Mejora en la disponibilidad de productos

Garantizar que los productos estén disponibles cuando los clientes los necesiten incrementa la satisfacción del cliente y fortalece la reputación de la empresa. El Punto de Reorden asegura que siempre haya suficiente inventario para cubrir la demanda, evitando pérdidas de ventas.

Prevención de roturas de stock

Las roturas de stock no solo generan insatisfacción en los clientes, sino que también pueden causar interrupciones en la producción. Un Punto de Reorden bien implementado ayuda a prevenir estas situaciones, asegurando la continuidad de las operaciones.

Cómo calcular el Punto de Reorden

La implementación efectiva del Punto de Reorden comienza determinando la demanda diaria promedio, el lead time y el stock de seguridad. Una vez tenemos esos datos ya podemos aplicar la fórmula para calcularlo. A continuación, explicamos cómo hacerlo.

Fórmula del Punto de Reorden (ROP)

La fórmula básica del ROP es:

ROP = (Demanda diaria promedio x Lead Time) + Stock de seguridadEsta fórmula integra los factores principales para determinar el punto exacto en el que se debe realizar un pedido.

Ejemplo práctico para calcular el ROP

Supongamos que una empresa tiene una demanda diaria promedio de 50 unidades, un lead time de 10 días y un stock de seguridad de 100 unidades.

Aplicando la fórmula:

ROP = (50 x 10) + 100 ROP = 500 + 100 = 600 unidadesEsto significa que cuando el inventario alcance las 600 unidades, será necesario realizar un nuevo pedido para evitar quedarse sin stock.

Optimizar el Punto de Reorden con tecnología

En la actualidad, existen herramientas tecnológicas avanzadas, como las soluciones Supply Chain Management, que automatizan el cálculo del Punto de Reorden y su implementación. Estas soluciones permiten recopilar y analizar datos históricos, ajustar los niveles de stock de seguridad y optimizar la planificación de inventarios.

Además, estas herramientas facilitan la integración con otras áreas de la empresa, como ventas y producción, mejorando la coordinación y la toma de decisiones estratégicas. Por lo que contar con un software especializado siempre va a mejorar la eficiencia operativa de la empresa.

Anticipación y eficiencia con el Punto de Reorden

El Punto de Reorden es esencial para garantizar la eficiencia operativa y la continuidad de las operaciones. Su correcta implementación no solo permite evitar roturas de stock, sino que también optimiza los costes logísticos, mejora la disponibilidad de productos y asegura una mejor satisfacción del cliente. Adoptar tecnologías que faciliten su cálculo y gestión puede marcar la diferencia en un mercado cada vez más competitivo. En definitiva, anticiparse a los cambios y optimizar los recursos son las claves para mantener una operación ágil, eficiente y rentable.

En Imperia trabajamos para que nuestros clientes optimicen sus operaciones, mejorando su eficiencia y productividad. Gracias a nuestro software mejoramos sus previsiones de demanda, la gestión de compras y la planificación de la producción. Cada empresa puede construir su solución según sus necesidades específicas, añadiendo únicamente las funcionalidades que necesitan. Si quieres saber cómo podemos ayudarte solicita una asesoría gratuita con nuestros expertos.

Introduce tu mail y descarga el contenido

En la gestión de la cadena de suministro, identificar los elementos clave que requieren una atención especial puede marcar la diferencia entre el éxito y el fracaso.