OEE (Overall Equipment Effectiveness) : votre usine est-elle vraiment efficace ?

Sommaire

- Qu’est-ce que l’OEE (Overall Equipment Effectiveness) et pourquoi est-il important dans la planification de la production

- Comment interpréter un OEE faible et quelles conséquences sur la planification

- Quelles décisions prendre grâce à une bonne mesure de l’OEE

- Comment combiner OEE et planification avancée de la production

- Comment bien calculer l’OEE (Overall Equipment Effectiveness)

- Comment améliorer l’OEE avec des ressources limitées

- Interpréter l’OEE dans les usines semi-manuelles ou très variables

- L’OEE (Overall Equipment Effectiveness), boussole de la planification

Quand on parle d’efficacité dans une usine de production, on pense souvent à la vitesse, au nombre d’unités fabriquées ou au coût par produit. Mais en réalité, l’efficacité va bien plus loin. L’indicateur OEE (Overall Equipment Effectiveness) est devenu l’un des standards les plus fiables pour mesurer la performance réelle des équipements de production. Et surtout, pour prendre des décisions éclairées en matière de planification.

Dans cet article, nous allons vous expliquer ce qu’est l’OEE, comment le calculer correctement et, surtout, comment l’utiliser comme levier décisionnel dans votre processus de Supply Chain Planning.

Qu’est-ce que l’OEE (Overall Equipment Effectiveness) et pourquoi est-il important dans la planification de la production

L’OEE (Overall Equipment Effectiveness) est un indicateur qui mesure l’efficacité globale d’une machine, d’une ligne ou d’une installation, à partir de trois facteurs : la disponibilité, la performance et la qualité. Popularisé par le modèle TPM (Total Productive Maintenance), il est aujourd’hui un KPI de référence pour toute équipe d’exploitation ou de planification.

Contrairement à d’autres indicateurs, l’OEE ne se concentre pas uniquement sur la quantité produite, mais sur le temps effectivement utilisé pour produire des unités conformes. Il offre ainsi une vision complète de la performance productive.

Disponibilité, performance et qualité : les trois composantes

Pour calculer l’OEE, trois éléments essentiels sont à prendre en compte :

- Disponibilité : temps pendant lequel l’équipement a réellement été disponible pour produire, déduction faite des arrêts non planifiés, pannes ou changements de format.

- Performance : comparaison entre la vitesse réelle de production et la vitesse théorique ou nominale.

- Qualité : proportion d’unités conformes par rapport au total produit.

L’OEE est obtenu en multipliant ces trois facteurs, le tout exprimé en pourcentage.

Pourquoi l’OEE est un indicateur utile, même sans MES

Bien qu’on l’associe souvent à des environnements dotés de systèmes MES (Manufacturing Execution System), l’OEE peut aussi être utilisé dans des usines qui ne disposent pas de ce type de technologie. Il est même particulièrement pertinent pour les organisations qui souhaitent professionnaliser leur planification, sans pour autant automatiser tous leurs processus.

Du point de vue du Supply Chain Planning (SCP), l’OEE est une donnée essentielle pour comparer la capacité théorique des ressources à leur capacité réelle, et ainsi améliorer la qualité des décisions.

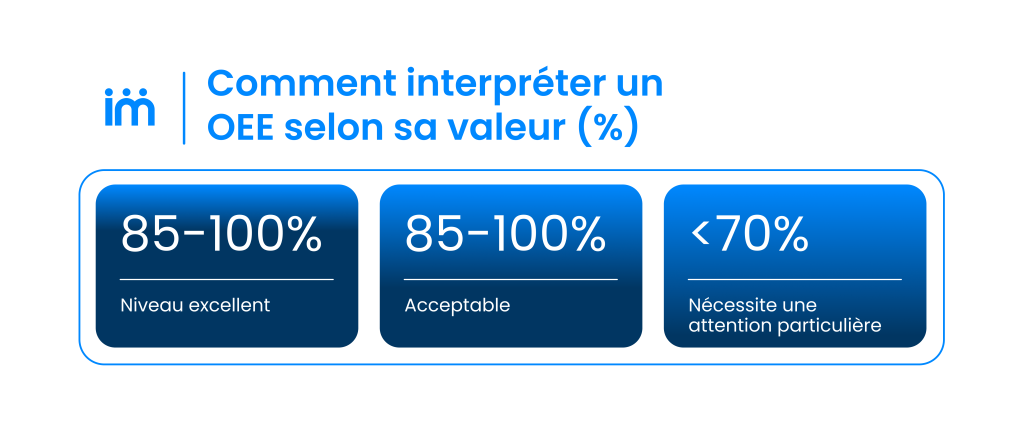

Comment interpréter un OEE faible et quelles conséquences sur la planification

Un OEE faible ne signifie pas seulement qu’une ligne produit moins que prévu. Cela veut aussi dire que le Plan Directeur de Production (MPS) peut reposer sur des hypothèses erronées, avec des conséquences directes sur les coûts, les délais et le service client.

Au-delà de l’efficacité : impact sur les délais, les coûts et le service

Une capacité surévaluée génère des plans irréalistes. Résultat : retards de livraison, recours aux heures supplémentaires ou à la sous-traitance, avec un impact financier et opérationnel conséquent.

Cela entraîne aussi des écarts dans la consommation de matières, une mauvaise utilisation des ressources et une accumulation de stocks intermédiaires sans valeur ajoutée.

Goulots d’étranglement invisibles et décisions mal fondées

Un OEE faible sur une machine critique peut passer inaperçu s’il n’est pas mesuré. Cela génère des goulets d’étranglement invisibles pour le planificateur, mais qui perturbent toute la chaîne. Sans ces données, on prend des décisions qui semblent logiques sur le papier, mais qui ne tiennent pas dans la réalité opérationnelle.

Quelles décisions prendre grâce à une bonne mesure de l’OEE

Mesurer l’OEE ne sert pas seulement à enrichir un tableau de bord. Sa vraie valeur réside dans les décisions qu’il permet de prendre. Par exemple :

Réorganiser les équipes ou rééquilibrer les lignes

Si une ligne tourne à 50 % de son OEE et une autre à 85 %, il est peut-être possible de redistribuer les charges, éviter des heures supplémentaires ou revoir l’affectation des produits pour améliorer l’efficacité globale.

Identifier les machines justifiant un investissement ou une sous-traitance

Si une machine critique affiche une faible disponibilité, sous-traiter une partie de la production ou investir dans une amélioration technologique peut s’avérer plus rentable.

Prioriser les commandes selon la performance réelle

En période de forte demande, connaître les lignes les plus rapides et efficaces permet de mieux hiérarchiser les commandes.

Comment combiner OEE et planification avancée de la production

Intégrer l’OEE dans les outils de Supply Chain Planning (SCP) permet de relier l’atelier à la planification stratégique. L’objectif : transformer les données terrain en décisions intelligentes.

Visualisation de la capacité réelle vs. théorique

Le SCP travaille avec des capacités de centres et de lignes. Intégrer l’OEE permet d’ajuster ces capacités sur une base réelle. Une ligne théorique à 1 000 u/h avec un OEE de 60 % produit en réalité 600 u/h.

Ajustement des plans en temps réel selon les écarts mesurés

Si l’OEE passe sous un seuil critique, le planificateur peut reprogrammer, activer des équipes supplémentaires ou modifier la séquence pour garantir les livraisons.

Anticipation des problèmes avec une vision intégrée

Un planificateur qui connaît l’efficacité réelle évite les mauvaises surprises. Il détecte les surcharges potentielles, anticipe les ruptures et peut argumenter avec Achats, Production ou Logistique sur la base de données fiables.

Comment bien calculer l’OEE (Overall Equipment Effectiveness)

Même si des versions automatisées existent, calculer correctement l’OEE reste accessible. Il suffit de bien comprendre ses trois composantes et de disposer de données fiables.

Formule standard : disponibilité × performance × qualité

Disponibilité = (Temps de fonctionnement réel / Temps planifié)

Performance = (Production réelle / Production théorique)

Qualité = (Unités conformes / Total produit)

En multipliant ces trois facteurs, on obtient l’OEE.

Exemple pratique de calcul de l’OEE avec des données réelles

Supposons une journée de 8h planifiées :

- 4 000 unités produites (à 500 u/h).

- 1h d’arrêt pour panne.

- Vitesse théorique : 600 u/h.

- 200 unités non conformes.

Disponibilité : 7h / 8h = 0,875

Performance : 4 000 / (7h × 600) = 0,952

Qualité : 3 800 / 4 000 = 0,95

OEE = 0,875 × 0,952 × 0,95 = 0,791 (79,1 %)

Quelles sources utiliser : fiches opérateur, SCADA, etc.

L’OEE peut être calculé à partir de plusieurs sources :

- Fiches de poste ou de quart complétées par les opérateurs.

- Systèmes SCADA ou automates (données en temps réel).

- Rapports de production et de contrôle qualité.

- Données issues de l’ERP ou d’outils complémentaires.

L’essentiel est de garantir cohérence, fiabilité et régularité.

Comment améliorer l’OEE avec des ressources limitées

Toutes les usines ne disposent pas de solutions numériques avancées. Pourtant, il est possible de progresser avec des actions simples et bien ciblées.

Actions simples à fort impact (5S, micro-arrêts, changements rapides)

Améliorer l’efficacité passe par l’élimination des temps d’attente inutiles. La méthode SMED permet de réduire les temps de changement.

La standardisation des tâches garantit cohérence et qualité. Une meilleure gestion des petites pannes évite les arrêts récurrents.

Impliquer les équipes sans gros investissements

Former les équipes à l’OEE est un premier pas. Une réunion quotidienne de 10 minutes pour suivre les pertes et incidents de la veille améliore la réactivité.

Les tableaux visuels permettent un suivi en temps réel, favorisent la communication et alignent les objectifs.

Interpréter l’OEE dans les usines semi-manuelles ou très variables

L’OEE n’est pas universel. Dans des environnements très personnalisés ou semi-artisanaux, il convient de l’adapter.

Limites de l’OEE dans les processus artisanaux ou multiproduits

Il est souvent difficile de définir une vitesse « idéale ». Les arrêts peuvent être dus à des choix humains, et la qualité difficile à évaluer objectivement.

L’OEE perd alors en pertinence si les standards sont mal définis.

Alternatives ou adaptations : OEE simplifié ou sur mesure

Il peut être pertinent de se concentrer sur la disponibilité et la performance.

Fixer des standards par famille de produits et utiliser des ratios de productivité comme indicateurs complémentaires permet d’avoir une lecture plus adaptée.

L’OEE (Overall Equipment Effectiveness), boussole de la planification

L’OEE est bien plus qu’un pourcentage. C’est un diagnostic de santé de votre atelier. Il vous pousse à regarder au-delà des volumes produits.

En intégrant disponibilité, performance et qualité, il vous offre une vision globale indispensable à la planification de la chaîne d’approvisionnement.

Sa force : relier l’usine à la stratégie. L’OEE aide les planificateurs à concevoir des plans réalistes et à décider quoi produire, quand et avec quelles ressources.

Que vous soyez dans une usine manuelle ou automatisée, surveiller l’OEE vous donne un avantage compétitif : prise de contrôle sur la capacité réelle, anticipation des risques, amélioration des marges et du service client.

Chez Imperia, nous aidons nos clients à améliorer la performance de leurs usines et optimiser leur chaîne d’approvisionnement. Vous souhaitez en savoir plus ? Demandez un diagnostic gratuit avec nos experts.

Abonnez-vous à notre newsletter et transformez votre gestion !

Recevez des mises à jour et des ressources précieuses qui vous aideront à optimiser votre processus d'achat et d'approvisionnement.