OEE (Overall Equipment Effectiveness): la tua fabbrica è davvero efficiente?

Indice dei contenuti

- Cos’è l’OEE (Overall Equipment Effectiveness) e perché è importante nella pianificazione della produzione

- Come interpretare un OEE basso e le sue conseguenze sulla pianificazione

- Quali decisioni puoi prendere monitorando l’OEE correttamente

- Come combinare OEE e pianificazione avanzata della produzione

- Come calcolare correttamente l’Overall Equipment Effectiveness

- Come migliorare l’OEE con risorse limitate

- Come interpretare l’OEE in contesti semi-manuali o variabili

- L’OEE come bussola per la pianificazione

Quando si parla di efficienza in uno stabilimento produttivo, è facile pensare alla velocità, alla quantità di prodotti realizzati o al costo per unità. Ma in realtà, l’efficienza va ben oltre. L’indicatore OEE (Overall Equipment Effectiveness) è diventato uno degli standard più affidabili per misurare le prestazioni effettive degli impianti produttivi. E, ancora più importante, per prendere decisioni fondate in ambito di pianificazione.

In questo articolo ti spieghiamo cos’è l’OEE, come calcolarlo correttamente e, soprattutto, come utilizzarlo come leva decisionale nei tuoi processi di Supply Chain Planning.

Cos’è l’OEE (Overall Equipment Effectiveness) e perché è importante nella pianificazione della produzione

L’OEE (Overall Equipment Effectiveness) è una metrica che misura l’efficienza globale di una macchina, linea o impianto considerando tre fattori: disponibilità, performance e qualità. Diffuso attraverso il modello TPM (Total Productive Maintenance), oggi è un indicatore chiave per ogni team di operations o pianificazione.

Diversamente da altre metriche, l’OEE non si limita alla quantità prodotta, ma considera il tempo realmente produttivo impiegato per realizzare prodotti conformi. In questo modo offre una visione completa dell’efficacia del processo produttivo.

Disponibilità, performance e qualità: i tre componenti

Per calcolare l’OEE è necessario considerare tre elementi principali:

- Disponibilità: misura il tempo in cui l’impianto è effettivamente disponibile per produrre, escludendo fermi non pianificati, guasti o cambi formato.

- Performance: confronta la velocità reale di produzione con quella teorica o ideale.

- Qualità: indica la percentuale di unità buone sul totale prodotto.

L’OEE si ottiene moltiplicando questi tre fattori e convertendolo in percentuale.

Perché l’OEE è utile anche senza sistemi MES

Anche se spesso è associato a contesti con sistemi MES (Manufacturing Execution System), l’OEE è applicabile anche in fabbriche prive di questa tecnologia. È particolarmente utile per organizzazioni che vogliono professionalizzare la propria pianificazione anche senza automatizzare tutti i processi.

Dal punto di vista del Supply Chain Planning, l’OEE è un input fondamentale per confrontare la capacità teorica con quella reale, migliorando la qualità delle decisioni.

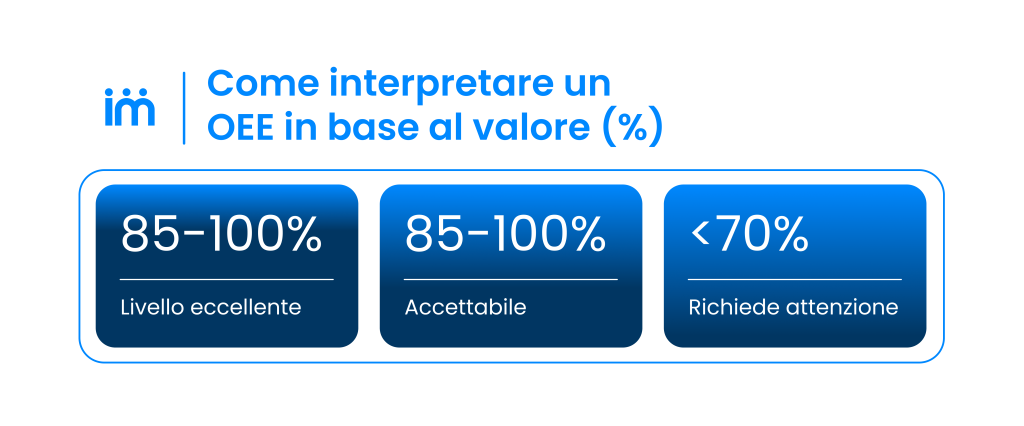

Come interpretare un OEE basso e le sue conseguenze sulla pianificazione

Un OEE basso non significa solo che una linea produce meno. Significa che il Master Production Schedule (MPS) potrebbe basarsi su presupposti errati, con implicazioni dirette su costi, tempi e livello di servizio.

Oltre l’efficienza: impatto su lead time, costi e servizio

Quando si sovrastima la capacità disponibile, si generano piani irrealistici. Questo causa ritardi, ordini inevasi, necessità di straordinari o outsourcing urgenti, con conseguenze operative ed economiche negative.

Si verificano anche sprechi nei materiali, uso inefficiente delle risorse e accumulo di inventari intermedi che non generano valore.

Colli di bottiglia invisibili e decisioni non fondate

Un OEE basso in una macchina critica può passare inosservato se non misurato. Questo genera colli di bottiglia che il planner non vede ma che impattano sull’intera catena. Senza queste informazioni si prendono decisioni che sembrano corrette sulla carta ma che non reggono nella realtà.

Quali decisioni puoi prendere monitorando l’OEE correttamente

Misurare l’OEE non serve solo a popolare una dashboard. Il suo vero valore sta nelle decisioni che rende possibili.

Riorganizzare i turni o riequilibrare le linee

Se una linea lavora al 50% del suo OEE e un’altra all’85%, è possibile riequilibrare i carichi, evitare straordinari o riassegnare i prodotti per aumentare l’efficienza globale.

Identificare macchinari che giustificano outsourcing o investimenti

Se una macchina critica ha bassa disponibilità, potrebbe essere più conveniente esternalizzare parte della produzione o investire in tecnologia.

Dare priorità agli ordini in base alla performance reale

In periodi di alta domanda, conoscere quali linee sono davvero più veloci ed efficienti aiuta a prendere decisioni più intelligenti di sequenziamento e priorità.

Come combinare OEE e pianificazione avanzata della produzione

Integrare l’OEE con strumenti di Supply Chain Planning consente di collegare la realtà dello stabilimento con il piano. La chiave è trasformare dati operativi in decisioni strategiche.

Visualizzazione della capacità reale vs. teorica

Il planner lavora con la capacità dei centri e delle linee. Integrare l’OEE consente di adattare questi dati alla realtà: una linea con capacità teorica di 1.000 pezzi/ora e OEE del 60% produce realmente 600 pezzi/ora.

Adeguamento dei piani in tempo reale secondo l’efficienza

Se l’OEE scende sotto la soglia prevista, il planner può riprogrammare, attivare turni extra o modificare la sequenza per rispettare le consegne.

Benefici di anticipare i problemi con una visione integrata

Un planner che conosce l’efficienza reale evita brutte sorprese. Può anticipare i rischi di sovraccarico, evitare ritardi e dialogare con Acquisti, Produzione o Logistica con dati oggettivi.

Come calcolare correttamente l’Overall Equipment Effectiveness

Anche se esistono versioni automatizzate, calcolare correttamente l’OEE non è difficile. Basta conoscere bene i suoi tre fattori e avere dati affidabili.

Formula standard: disponibilità × performance × qualità

Disponibilità = (Tempo operativo reale / Tempo pianificato)

Performance = (Produzione reale / Produzione teorica)

Qualità = (Unità buone / Totale unità prodotte)

Il prodotto dei tre fattori dà l’OEE.

Esempio pratico di calcolo con dati reali

- Giornata pianificata: 8 ore.

- Prodotte 4.000 unità (a 500/h).

- 1 ora di fermo.

- Velocità teorica: 600/h.

- 200 unità difettose.

Disponibilità: 7/8 = 0,875

Performance: 4.000 / (7×600) = 0,952

Qualità: 3.800 / 4.000 = 0,95

OEE = 0,875 × 0,952 × 0,95 = 0,791 → 79,1%

Quali fonti usare: moduli, SCADA, ERP…

Si possono usare i moduli compilati dagli operatori, i dati automatici da sistemi SCADA o PLC, i report di produzione e qualità, oppure i dati da ERP e software SCM. Più le fonti sono integrate, più preciso sarà il calcolo.

Come migliorare l’OEE con risorse limitate

Non tutte le fabbriche hanno tecnologie avanzate. Ma anche con strumenti semplici si può migliorare l’efficienza.

Azioni semplici ad alto impatto

Ridurre attese inutili, minimizzare i tempi di cambio con il metodo SMED, standardizzare le operazioni ripetitive e gestire bene i micro-fermi.

Coinvolgere il team senza grandi investimenti

Formazione base sull’OEE, riunioni giornaliere di 10 minuti per monitorare perdite, lavagne visive per seguire obiettivi e avanzamento.

Come interpretare l’OEE in contesti semi-manuali o variabili

L’OEE va adattato in ambienti artigianali o multiprodotto.

Limiti dell’OEE in ambienti artigianali

Non sempre esiste una velocità ideale nota. I fermi possono essere soggettivi. La qualità è difficile da misurare oggettivamente.

Adattamenti consigliati

Concentrarsi su disponibilità e performance. Usare standard per famiglia prodotto. Affiancare con altri indicatori come i tassi di produttività.

L’OEE come bussola per la pianificazione

L’OEE è molto più di una percentuale. È una diagnosi della salute dei tuoi processi. Unisce disponibilità, performance e qualità in un solo indicatore, utile per pianificare meglio.

Il vero valore dell’OEE sta nel collegare il mondo operativo alla strategia. Aiuta i planner a costruire piani realistici e decidere cosa produrre, quando e con quali risorse.

Che tu abbia un impianto automatizzato o processi manuali, misurare l’OEE ti dà un vantaggio competitivo: più controllo, più previsione, migliori margini e migliore servizio.

In Imperia aiutiamo le aziende a migliorare le performance produttive e aumentare l’efficienza della supply chain. Vuoi scoprire come possiamo aiutarti? Richiedi una consulenza gratuita con i nostri esperti.

Iscriviti alla nostra newsletter e trasforma la tua gestione!

Ricevi aggiornamenti e risorse preziose che ti aiuteranno a ottimizzare il tuo processo di acquisto e approvvigionamento.